C'è chi preferisce gli aspetti tecnici, c'è chi ama leggere qualche bizzarria, c'è chi non aspetta altro che conoscere le novità che bollono in pentola per la prossima stagione. C'è chi invece, mettendo piede nello stabilimento Alchemist di Cinto Cao Maggiore (VE), non vedrebbe l'ora di scoprire come prende forma una ruota, partendo da un sottile tessuto in fibra composita, fino alla spedizione.

Per gli addetti ai lavori e in generale alla stampa, non è impossibile poter far due chiacchiere con un responsabile di un'azienda o di un team, oppure con l'ideatore di una nuova soluzione tecnica. Ben più difficile è invece vedersi spalancare le porte sul processo produttivo: al di là delle parole, al di là dei segreti nascosti tra le righe, il cuore pulsante di un'impresa è lì dove tutto nasce, dove prende forma, dove viene plasmato il prodotto.

Un occhio furbo e ben informato sulle fasi "standard" di un processo non ci metterebbe molto a imparare i trucchi del mestiere. Da parte di Alchemist quindi, un bell'attestato di fiducia verso pianetamountainbike e verso tutti i suoi lettori.

LO SGUARDO AL FUTURO

C'è una seconda ragione che, fin dal primo impatto col capannone, ha aumentato in maniera esponenziale la nostra curiosità. Guardate la foto qui sotto. Notate nulla?

Se la risposta è "Noto proprio il nulla!", allora ci siamo capiti. Davanti a noi si presentava un enorme spazio vuoto, e solo in fondo si notava un angolo con alcune persone al lavoro. Il resto vuoto assoluto. Una superficie tanto grande, per un'area di lavoro così piccola?

"Un paio di ragioni ci sono", asserisce Sandro Marcorin, amministratore delegato di Alchemist. "Innanzitutto, non abbiamo un magazzino: noi produciamo sul venduto, e quindi non ce la facciamo ad accumulare ruote. In più abbiamo un trend di crescita tale che sarebbe impossibile metterne da parte. Per noi, anche preparare del materiale per una fiera diventa una sfida".

A parlare sono i numeri: stando ai dati del 2015, Alchemist produceva in media 12 ruote al giorno (vi ricordo il concetto di ruota = cerchio + mozzo), per un totale di 2400 ruote l'anno. Il tasso di crescita per il 2016 è stimato intorno a un +34%, una dato considerevole alla luce anche del boom della scorsa stagione, con un +60% registrato tra il 2014 e il 2015.

Questo spiega il vuoto, ma non il perché aver comprato uno spazio di tali dimensioni. "L'obbiettivo per noi è crescere, col sogno di vedere questo spazio riempito, con tanta gente al lavoro: l'anno scorso eravamo in 4, ora siamo in 6, e a breve assumeremo un'altra persona".

Come spiegavamo nella prima puntata - che potete rileggere cliccando qui - la caratteristica dell'Alchimista è quella di puntare al meglio. Guardare con ottimismo al futuro è senz'altro una dote che in Alchemist non manca.

Dopo questa introduzione siamo pronti a spostarci tra un reparto e l'altro: vedremo come si taglia il tessuto di fibra di carbonio, quindi la preparazione della ruota grezza, poi passeremo al reparto lucidatura e foratura, quindi alla verniciatura, la preparazione dei mozzi da spedire, insieme ai cerchi, a Pippo Wheels per il montaggio dei raggi.

1) IL TAGLIO DELLA FIBRA DI COMPOSITO

"Dulcis in fundo" si dice in latino. Il meglio, in questa visita ad Alchemist, arriva fin da subito, e lo capiamo dall'avvertimento di Marcorin, nel guidarci nella stanza dove avviene il taglio del tessuto in fibra. "Normalmente è la stanza che tutte le aziende che fanno i cerchi tengono nascosta: il segreto è come laminare come mettere le fasce".

In questa stanza Marco (l'addetto al taglio), taglia il tessuto in varie fasce, e le accoppia con un angolo di 35 - 40 gradi, angolo che cambia a seconda del tipo di cerchio, seguendo una "ricetta" ben precisa. Una volta tagliate vengono messe da parte, componendo un kit per ogni cerchio da mettere in produzione. Questa fase, nell'insieme dell'intera filiera, si prende un intervallo di tempo relativamente breve - circa 20 minuti per cerchio - ma è senz'altro la più delicata: tutto viene fatto rigorosamente a mano, sfruttando l'abilità, l'esperienza e l'occhio dell'operatore.

Prima di proseguire è importante sottolineare un aspetto: Alchemist, oltre a produrre per se, confeziona ruote anche per conto terzi, uno su tutti Raceware, marchio che commissiona all'azienda veneziana la ruote Kuroshiro, che tutti gli appassionati di Fat Bike conoscono. "Loro mettono il logo Alchemist Engineering, e il prodotto è stato sviluppato da noi: il 685, 6105, 747 e il 950 - versioni di punta della ruota Kuroshiro, ndr - sono dei progetti che abbiamo fatto noi per loro", precisa Marcorin. Non solo Raceware: Alchemist sviluppa e produce cerchi anche per altre aziende - compresi marchi italiani blasonati -, che poi vi incollano l'adesivo con il loro brand. I nomi non ci sono stati svelati, ma, pur non conoscendole, fa onore la scelta di produrre qui in Italia, invece che rivolgersi ai paesi dell'estremo oriente

.

.

2) DALLO STAMPO AL CERCHIO GREZZO: IL PROCESSO STUDIATO AD HOC PER LE RUOTE

Se nella prima stanza era custodito il vero segreto della filiera, la seconda zona "nasconde" - per modo di dire - il punto cardine della produzione Alchemist, che, per distinguersi dalla massa, ha disegnato un processo completamente nuovo, partendo da un presupposto ben preciso, che vi avevamo anticipato nella seconda puntata: la maggior parte delle aziende europee che producono ruote da bicicletta con cerchi in carbonio, normalmente fanno anche altro e la componentistica per le due ruote è solo uno dei tanti rami nel quale sono impegnate. Ne consegue che il processo produttivo non è studiato ne ottimizzato per fare ruote, ma in generale per la lavorazione dei materiali compositi.

Alchemist, parola del suo fondatore, è "una delle poche aziende che è nata col focus di fare ruote".

Dove sta allora la differenza? Che le altre aziende utilizzano autoclavi, macchinari costosissimi che una piccola realtà non può permettersi, mentre una grande impresa, che le impiega anche per altri tipi di produzioni, non fatica ad adattare allo stampo dei cerchi.

Alchemist di necessità ha fatto virtù, cambiando le regole del gioco: invece di utilizzare autoclavi, nel quale modellare i cerchi mettendoli sotto vuoto - sostanzialmente come si fa con gli insaccati, o con gli abiti da mettere in valigia -, utilizza dei forni ventilati, riprogettati da Marcorin stesso, nei quali il cerchio viene modellato mandandolo in pressione dall'interno, spingendo per mezzo di un sacco il cerchio verso le pareti dello stampo.

Tre sono le variabili da controllare: "la cosa importante", sottolinea l'ad, "è trovare la formula giusta tra tempo pressione e temperatura,chevanno ad influire sulle proprietà meccaniche del cerchio: bisogna fare in modo che le fibre vadano a contatto con lo stampo ma senza spostarsi e senza modificare il posizionamento dei layer (strati, ndr)".

Anche lo stampo ha la sua importanza. Tanto importante che non ci è permesso fotografarne uno da vicino. Il procedimento studiato da Alchemist prevede l'utilizzo di stampi in alluminio, perché questo consente di avere al suo interno una temperatura più omogenea, garantendo un raffreddamento molto più controllato rispetto all'acciaio. Come diretta conseguenza, l'inizio della reticolazione della resina è costante, eciò fa si che non si formino delle tensioni interne residue all'interno del cerchio.

Un secondo vantaggio derivate dal processo, è in termini di costi: non servono autoclavi - con costi di gestione elevatissimi -, e ciò permette di produrre un cerchio allo stesso prezzo delle aziende dell'estremo oriente.

Il terzo vantaggio invece è tutto a vantaggio di chi ordina: "noi ora collaboriamo con aziende che producevano il top di gamma in Asia, dove dovevano fare ordini programmati di 200/400 copie alla volta, con pagamenti anticipati, spedizione via mare, tre mesi di attesa per la consegna, trovandosi poi di fronte a materiale di cui non si conosce la qualità. Venendo da noi invece possono chiedere lotti di 20 pezzi, pagamento a 30 giorni, con la garanzia della qualità italiana, e se ci sono dei problemi le modifiche avvengono immediatamente". "Questo a dimostrazione che si può ancora produrre in Italia: basta saperlo fare. Abbiamo aziende che sono veramente contente di produrre qui, perché alla fine contando i tempi di approvvigionamento, i pagamenti anticipati, e tutti gli alti fattori, val bene pagare qualche euro in più ma avere una sicurezza maggiore".

Tornando all'aspetto pratico, in questa zona del processo si prendono le fasce di fibra, le si pongono all'interno dello stampo che, una volta chiuso, è mandato in pressione e infornato. Una volta tolto dal forno, si apre lo stampo viene aperto, lo si pulisce, e si estrae il sacco. I cerchi vengono quindi accoppiati al loro ordine di produzione, in modo da tenerli tracciati: perciò, dal momento in cui è pronto per la laminazione, il cerchio è assegnato ad un cliente. "L'obbiettivo", ci spiega Marcorin,"è quello di assegnare ad ogni cliente un codice, in modo tale che sappia in ogni momento in quale fase del processo si trova il cerchio che ha ordinato".

Ogni giorno in Alchemist vengono fatte due stampate, una alla mattina una al pomeriggio. Il motivo è legato a un problema di fondo del tipo di resina impiegata - ve l'avevamo spiegata nella puntata precedente -, che necessita di tre ore di cottura.

"Perchè un prodotto cinese costa poco?", ci incalza Marcorin."Perchè utilizzano resine "per cicli veloci": le fasce vengono messe nella pressa, e in 15 minutiil pezzo è pronto. Quindi, a parità di tempo, loro fanno molti più pezzi con lo stesso stampo, riducendo i costi. L'altra faccia della medaglia è che perdono in qualità, perché quelle impiegate da loro non sono resine strutturali, e in un anno o due il rischio è che il cerchio si rompa". "Noi abbiamo fatto la scelta di avere un prodotto di alta qualità, di alta tecnologia, e che duri nel tempo. Ho cerchi che corrono da 4 anni: problemi zero!", conclude il discorso. Non a caso, vi ricordiamo, le ruote Alchemist sono garantite ben 5 anni.

3) LA FINITURA E LA VERNICIATURA

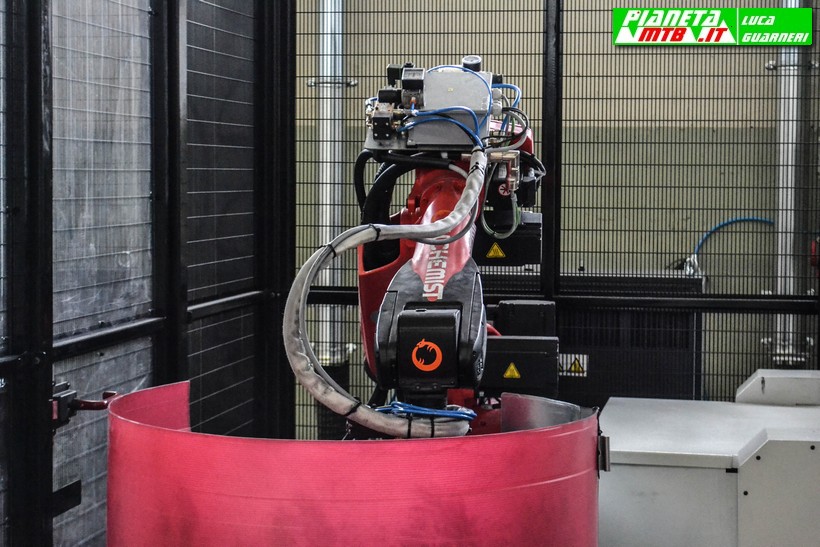

La finitura è il passo successivo, doveroso in quanto, dallo stampo, il cerchio non esce già pronto. Il cerchio prima passa sotto le grinfie di un robot "antropomorfo", di cui Alchemist è l'unica azienda a farne uso per i fori dei raggi, eseguiti da un elettromandrino a ventimila giri al minuto, che con una precisione elevatissima evita la deliminazione delle fibre e la loro rottura. Ogni robot ha a disposizione cinque elettromandrini di diversa natura, scelti in base al tipo di lavorazione: ogni cerchio ha infatti fori differenti, e, stando a quanto ci racconta Marcorin - "ci sono anche clienti che chiedono un foro diverso, perché lo vogliono così: noi glie lo facciamo!".

Dal robot passa alle mani - umane - dell'addetto alla levigatura. Una volta rifinito ci si sposta nella zona verniciatura, una stanza climatizzata a 40°, dove il cerchio viene lasciato per 4 ore, affinché la vernice aderisca per bene. Oltre all'aspetto estetico, la vernice - che di base appare come una struttura epossidica trasparente - ha anche la funzione di prevenire i piccoli graffietti.

4) L'ASSEMBLAGGIO E LA CONSEGNA

Nel frattempo, i mozzi vengono assemblati, incollando i corpi in carbonio preparati da Alchemist, con le parti in alluminio prodotte da terzi. Il cerchio verniciato viene poi abbinato al suo mozzo e spedito a Pippo Wheels per il montaggio. Normalmente da quando viene stampato l'ordine di produzione, nel giro di 4 giorni si passa dal taglio del tessuto in fibra all'uscita in direzione Vicenza. L'assemblaggio delle ruote dura in tutto circa una settimana, dopodiché il prodotto rientra a Cinto Cao Maggiore, pronto per essere spedito al cliente.

"Quindi, se io lo ordinassi oggi, fra quanti giorni lo potrei avere?", chiedo. "In linea teorica, in due settimane potresti avere il cerchio. Il problema- lo dice ironicamente, ndr - è che siamo over! Come lead time- tradotto, "tempo di consegna" - diamo tra le 3 e 4 settimane: comunque, dovessi ordinarlo in Cina, arriverebbe più tardi!". Ogni pomeriggio da Cinto Cao Maggiore vengono spediti in tutto il mondo una decina di cerchi, che nell'attesa sono "esposti" in una stanza a se.

Prima che produttori e artigiani, gli uomini di Alchemist sono semplici appassionati della bicicletta, e quindi non poteva mancare un'officina dove modificare le bici. Perché i primi a testare le ruote, sono loro stessi. "La soddisfazione non è solo vedere il professionista che monta una tua ruota: io, progettista, sono il primo a volerla provare,per sentire le sensazioni che mi regala e per vedere la differenza tra una ruota e l'altra. La costruiamo e la proviamo, svolgendo anche test severi. In fondo, i primi veri tester siamo noi: quando sono uscite le prime X-Sense, in tre siamo andati qui vicino a provare, anche per la soddisfazione personale di guidare una nostra creazione".

Come un bambino che ha appena montato una nuova costruzione con le Lego, e non vede l'ora di giocarci. Chi guida montando queste ruote, è evidente che cerca il top delle prestazioni: ma in fondo, la mountain bike, è prima di tutto un gioco. E noi ogni volta, ci divertiamo da pazzi!