Se seguite PianetaMTB.it avrete sicuramente già letto di Bright Racing Shocks o meglio, della forcella a steli rovesciati Bright RS F929 XCO che abbiamo testato con soddisfazione lo scorso anno (leggi il TEST QUI). Di quella forcella ci era piaciuta molto la risposta dell'idraulica il suo comportamento sui sentieri, ma soprattutto ci era piaciuta la storia che c'era dietro. Una storia molto italiana, fatta di lavorazione manuale, visione ingegneristica, problematiche di realizzazione e soprattutto passione ed amore per la MTB.

Come gran parte dei prodotti "artigianali" la Bright F929 XCO è una forcella in continua evoluzione e sappiamo che per il 2021 sarà presentata la nuova F929 Carbon che va ad abbassare il peso globale del componente pur con un costo non per tutti, dato che sarà realizzata all'insegna di un design particolare e di una tecnologia accurata, nuova sotto certi aspetti. Questo era poi il punto meno amato della versione alluminio da chi pratica xc e ha l'occhio sempre sul peso. Prodotto che siamo sicuri PianetaMTB.it avrà in mano per raccontarvi come si è comportata sui sentieri...

Eppure, prima di parlare di prodotto abbiamo pensato di entrare un po' di più dentro la filosofia che c'è dietro alle forcelle Bright Racing Shocks parlando davanti a un bicchiere di vino con Pablo Fiorilli, fondatore di Bright. Si è parlato di Bright RS, ma soprattutto siamo entrati nel mondo della piccola produzione italiana, capendo un po' di più di cosa si tratta.

Una bella e lunga chiacchierata che siamo sicuri apprezzerete quasi quanto abbiamo apprezzato noi.

Ciao Pablo, la prima domanda è quasi banale, ma è forse quella che racchiude un po' tutto: perchè una forcella rovesciata?

Ciao! Allora la risposta a questa domanda potrebbe durare ore, ma riassumendo in una frase posso dire che una forcella Rovesciata è il punto d'arrivo ultimo della nostra filosofia. È un design che porta solo vantaggi e rappresenta l'espressione massima della semplicità ed efficacia.

Poi nel momento in cui mi hanno detto "è impossibile realizzare una forcella a steli rovesciati che lavori bene", ho avuto conferma del fatto che questa soluzione avrebbe impegnato soprattutto la forza di Bright RS come brand, cioè la progettazione avanzata, così è nata la Bright RS F929.

Però non esce dal nulla Bright RS, alle spalle c'è una delle primissime realtà del mondo sospensioni MTB, ovvero Fimoco.

Sì. Fimoco era nata nel 1989, una delle primissime aziende a fare sospensioni per biciclette quando la mtb era una novità assoluta. Forse prima c'è stata solo Rock Shox e Manitou, Fox sarebbe arrivata molti anni dopo. Fimoco nacque quasi per caso, l'azienda era nata per lavorare nel settore auto da corsa con BMW, ma ci fu un momento di stallo e noi ci eravamo appassionati alla MTB, avevamo visto le prime forcelle e guardandole avevamo visto che alla fine erano pezzi di meccanica, ovvero quello che noi facevamo.

Abbiamo buttato qualche schizzo su carta, realizzato qualche pezzo al tornio e alla fresa e dopo poco ecco che nelle mie mani avevo la prima forcella... senza archetto. Un E137 in ergal da 1370 grammi e 45 mm di escursione ad elastomeri.

Ho fatto una foto in officina molto spartana, ho comprato una pagina pubblicitaria su TuttoMTB e l'ho pubblicata. Dopo di che ho iniziato a chiamare i negozi dicendo: "Apri TuttoMTB a pagina 25, la vedi quella forcella? La vuoi comprare?" e così è iniziata l'avventura che è durata fino agli anni '90, quando la MTB sembrava sull'orlo di sparire, come una sorta di moda.

E come mai sei tornato a creare Bright RS?

Era il 2014, era un po' di tempo che non andavo in Mtb. Ero in vacanza, ho affittato una bici, una di quelle belle anche, e dopo qualche km sono tornato indietro dicendo al negoziante (che mi conosceva da tempo): "guarda che la forcella non funziona... secondo me ha qualche problema". Lui di risposta mi disse che era perfetta, ma rideva perché pensava ai tempi dei prodotti Fimoco e mi disse che purtroppo oggi le forcelle da Mtb funzionano così.

.jpg)

Che non c'erano più le forcelle performanti come agli inizi, ora sono standardizzate e create per la massa. Lì allora la scintilla. Creare una forcella ancora di quelle "speciali", ma naturalmente questo vuole dire non fare un prodotto di massa. Ho voluto creare un prodotto non commerciale, ma qualcosa fatto con anima e cuore.

Naturalmente per realizzare un prodotto sostenibile bisogna fare dei compromessi, ma i compromessi che abbiamo fatto sono stati fatti pensando al divertimento del biker ed enfatizzando una delle parti più importanti della bici: l'avantreno. Se ci pensi è la cosa che arriva prima di te, sempre. Quindi perchè non fare qualcosa che esca dalle logiche del vendere, ma qualcosa che funzioni e che sia il frutto di una visione, di una intuizione e di un rischio.

Tra Fimoco e Bright RS sono passati alcuni anni. Progettare una forcella era più facile prima o adesso?

In realtà non è che sia cambiato molto, più raffinatezza e dimensioni maggiori ma nella sostanza tecnica le biciclette in linea di massima hanno mantenuto le stesse forme, hanno cambiato materiali e soprattutto il diametro di ruota, e meno male perchè la 29er è uno dei motivi per cui sono tornato a salire in sella.

.jpg)

La ruota più grande vuol dire forcella più lunga quindi con maggiori problemi di rigidezza, ma non ci sono differenze così sostanziali che modificano la difficoltà nel realizzare una forcella. Diciamo che ieri c'erano pochi prodotti che funzionavano bene e molti che non funzionavano. Oggi quasi tutti i prodotti hanno uno standard accettabile e tutti hanno una certa raffinatezza, ma è una raffinatezza standard e ripetuta tipo copia e incolla. Quando si va a cercare l'eccellenza iniziano i problemi.

Qui torniamo alla prima domanda, per questo hai voluto progettarla a steli rovesciati?

Rientra sempre nel concetto di "visione". Al giorno d'oggi non puoi andare a combattere con i top brand, non si può brillare con il marketing o i numeri, non puoi fare una forcella di livello medio, devi fare qualcosa di innovativo, che funzioni ad un altro livello e che sia riconosciuto per le qualità. Ci vuole qualcosa che abbia qualcosa da dire e secondo me la Rovesciata, a patto di progettarla nel modo corretto, è tutto questo.

.jpg)

Fino ad oggi alla rovesciata è mancata solo la visione progettuale, forse dobbiamo dire la visione meccanica in senso assoluto. Ci ho messo ben 8 mesi per la sola progettazione, sapevo che sarebbe stato un progetto a lungo termine. Un giorno parlavo con Alberto Ancillotti mi disse "sei matto, rovesciata non funziona" ed allora mi sono detto che era la cosa da fare. Poi la Rovesciata è bella secondo il MIO gusto (e questa è una cosa importante che ritornerà, N.d.A.) è semplicità allo stato puro anche perchè non ha l'archetto.

Ho sentito Elon Musk (fondatore di Tesla) dire: "molto spesso perdi tempo a perfezionare un componente e ti dimentichi di guardare il progetto dall'esterno e se poi guardi dall'esterno quel componente su cui ti eri concentrato ti accorgi che puoi anche eliminarlo".

Questa la mia idea: meno pezzi possibile e che fossero gestibili dal punto di vista tecnologico. Non a caso la struttura della Bright F929 è modulabile e si possono usare pezzi diversi per aggiornare forcelle anche di anni passati. Naturalmente nel dire pochi pezzi, ricordo che ci sono pur sempre 74 componenti nella F929.... Non 10 o 15.

Quali sono le cose che guardi nel momento di realizzare un componente?

Sono tre: Prestazioni, Estetica e Sostenibilità

Prestazioni

Una cosa come principale: ovvero la precisione di guida. Tutti parlano di rigidezza, si investe molto su questo termine e sulla quantità di escursione oppure sulla standardizzazione delle geometrie come il Rake, ma non sono gli aspetti importanti. La precisione di guida è la cosa fondamentale e questa deriva da un lavoro armonizzato dell'avantreno.

.jpg)

La precisione ti permette di decidere cosa vuoi far fare alla bicicletta, non deve essere la forcella a condizionare la tua guida. La forcella deve assicurare capacità di assorbimento tramite la cartuccia, la sospensione assorbe l'energia, ma questa energia non deve essere rispedita al mittente. Non deve essere quella che condiziona la guida, anzi deve semplicemente permettere di decidere se io su quel sasso ci vogliono passare sopra senza accorgermene perchè la linea è quella più veloce oppure se voglio aggirarlo perchè così imposto la curva dopo.

.jpg)

Ma è una decisione mia non condizionata dal mezzo, io devo sapere che qualsiasi decisione prendo la forcella mi permette di effettuare entrambi i movimenti senza nessuna difficoltà. Prestazione significa anche capacità di generare feeling, ovvero quello di sentirmi a mio agio con la forcella, che questa sia studiata e ottimizzata per il mio stile di guida e per le mie necessità. Tutto questo genera prestazione.

Estetica

Non nascondiamolo, l'80% (forse anche il 90%) di noi biker possiede una bici per l'estetica della bici stessa. Sono oggetti di culto. Sono giocattoli per adulti, pezzi da collezionisti e fissati, quindi l'estetica è fondamentale. È importantissima. Su questo punto devo ammettere di essere piuttosto atipico, anzi forse antipatico: la forcella deve piacere a me.

.jpg)

Addirittura, a volte capita di sconsigliare la forcella a possibili clienti perché in onestà capiamo che quel cliente non è un biker Bright RS. Vogliamo clienti che la pensino come noi, non abbiamo l'obiettivo di far piacere la nostra forcella a tutti (magari a TANTI, ma non a tutti).

.jpg)

Questo perchè nella mia testa io quando cerco un prodotto non voglio qualcuno che mi dice: "dimmi come la vuoi e te la faccio", ma piuttosto qualcuno che mi dice: "questo e come l'ho fatta e progettata" e mi motiva le sue scelte dimostrando che sa esattamente perché ha fatto quelle determinate scelte.

L'estetica, quindi, è la parte più facile: disegno finché la cosa non piace A ME. Questo significa voler dare un prodotto autentico.

Sostenibilità

Non è la sostenibilità ambientale, ma quello che permette di tenere vivo il progetto in cui credi. Tutto ha un costo. La progettazione ha un costo, un grosso costo. Le ore di progettazione sono migliaia. Quando progetti fai prototipi. Fare prototipi significa creare prodotti e romperli. Un costo altissimo, di soldi e di tempo. La sostenibilità è riuscire a SOSTENERE tutto questo.

Pensare dei componenti e delle soluzioni tecniche per sviluppare un progetto, ma che alla fine vengano almeno ripagati dalle vendite e che queste scelte portino a qualcosa. Per questo con Bright RS ho scelto di spingere di più dove abbiamo il nostro know how. Il progetto Bright F929 è sostenibile perché la progettazione e gran parte dei test li facciamo internamente.

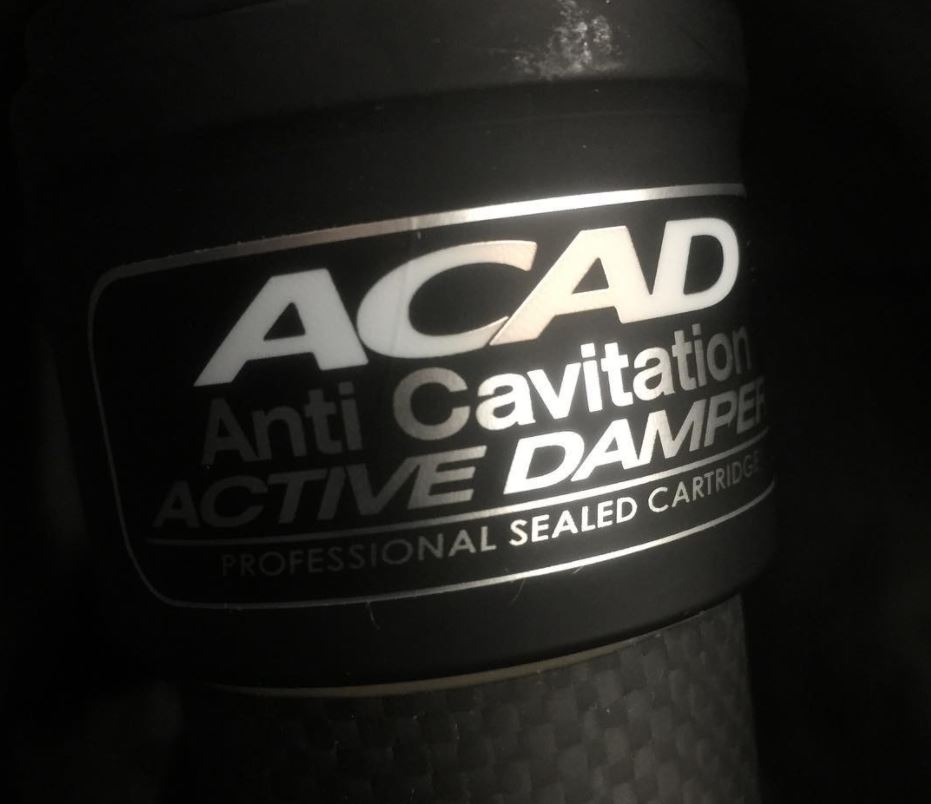

.jpg)

Ma è un lavoro che non finisce mai, sempre in divenire, una sorta di reparto corse, di laboratorio prototipi ogni giorno aperto e in movimento. Questo genera anche le grosse innovazioni all'interno di questa forcella. Per dirne solo una, la cartuccia automatica ACAD che sta diventando sempre di più l'apripista all'eliminazione del remoto, altro componente che risulta superfluo grazie all'innovazione.

Parlaci un po' di come si progetta una forcella.

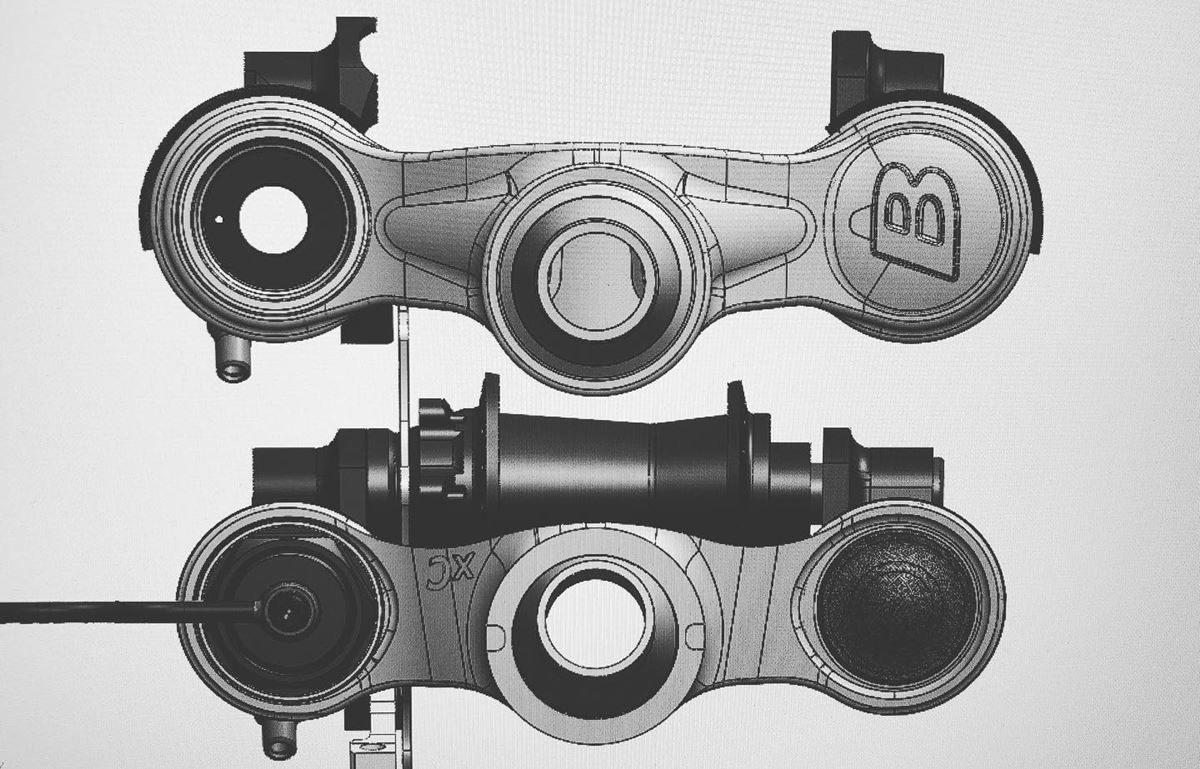

La fase di progettazione vera e propria avviene su CAD (computer-aided design), li faccio il modello 3D e tutte le matematiche. Molto prima però parte la progettazione in testa. Come molti progettisti creo tutto dentro la testa ed ho la visione finale (e anche quella dei problemi tecnologici) e lo trasferisco su un file di modellazione tridimensionale quando so che devo solo perfezionare.

Per esempio io vedo già l'ammortizzatore Bright Racing Shocks in tutta la sua interezza, ma non ho ancora creato un file o uno schizzo. La testa in fibra di carbonio della forcella full carbon che uscirà a metà 2021 l'ho avuta in testa per più un anno oltre 3 anni fa. Ero in ferie e sotto l'ombrellone mi immaginavo non solo la forma, ma anche le misure e le quote.

Inizio a disegnare quando so che concettualmente il prodotto è finito, anche se poi spesso mi accorgo che le proporzioni che ho in testa non sono quelle reali che si creano sul CAD. Se dovessi arrivare davanti al PC e ideare qualcosa non ce la farei, un po' come lo scrittore che si trova davanti al foglio bianco ma ancora non ha elaborato l'idea di partenza.

Ho la visione delle soluzioni meccaniche, degli spessori e del colore. Poi diventano tavole costruttive e progetti. Bright RS è fatta interamente di pezzi realizzati come originali, pensati appositamente, a parte le guarnizioni SKF, anche tutti gli o-ring sono speciali. E spesso per realizzare questi componenti abbiamo dovuto anche creare attrezzature e macchinari appositi per produrli.

Quindi anche i sistemi e i processi di produzione sono specifici per Bright RS, un esempio è la lappatrice per fare la levigatura degli steli, quel macchinario è realizzato direttamente in casa. Riprendendo un po' l'ordine delle cose, dopo la fase progettuale si creano le tavole costruttive e si fa l'estrazione del modello 3d poi da lì i programmi CNC per i prototipi. Si testano i primi pezzi e poi parte la produzione.

Che tipo di test vengono realizzati?

Nel mondo del ciclismo ci sono alcuni standard, ma il nostro settore è uno dei pochissimi che non ha obbligo legale di qualifica (nelle auto, in aviazione o per i treni o passi quelle qualifiche o non metti in produzione), nel caso delle biciclette da diversi anni ci sono alcune norme US e EN per i collaudi di sicurezza, un documento è considerato come un riferimento, non un obbligo. Nel caso della forcella la qualifica si divide in 3 aree: statica, prova a fatica e prova da shock.

Noi abbiamo realizzato un banco per fare queste prove in casa e andiamo a provare i singoli pezzi, per esempio sul piedino in fibra di carbonio, visto che siamo stati i primi a farlo, dovevamo capire se era o meno affidabile e quindi lo abbiamo testato molto più di altri pezzi per trovare lo standard. Io credo che i test in laboratorio siano la parte più importante perché lo sviluppo tecnico di un prodotto avviene in laboratorio, non sul campo. Non si può validare qualcosa secondo le sensazioni di una persona, per quanto questa sia veloce o brava. E' fondamentale avere standard ripetibili e verificabili.

Se sai che l'umano arriva a sviluppare un max di carico sul frontale, fai i test sul doppio e setti il tuo standard di sicurezza lì. In Bright RS cerchiamo di andare oltre il "compitino" del - non si rompe quindi siamo a posto-, ma cerchiamo di spingere al limite possibile. Un prodotto ben fatto, ovvero che ti fa andare al limite, è più facile che si rompa (proprio perchè arriva al limite) di più di uno che non ti fa andare al limite, proprio perché non ti porta a questo limite.

E se vuoi eccellere devi andare ancora oltre i parametri di normativa. I test che facciamo con gli atleti (nostri atleti tester, conosciuti e riconosciuti come tester, affidabili, equilibrati, esperti veramente, non per convinzione personale) servono a capire il feeling che ti dà un prodotto, ma non i limiti meccanici.

Quanti prototipi realizzate in Bright Racing Shocks?

Allora diciamo che in un'azienda piccola come la nostra è più un reparto corse o un laboratorio di sviluppo che un'azienda vera e propria. In pratica noi facciamo dei prototipi avanzati ogni volta, magari facciamo serie di sviluppo 3 o 4 volte anno, invece che ogni 2 anni come la maggior parte delle grandi aziende che basano il business su logiche di produzione e non su logiche di sviluppo.

La Bright F929 ha una struttura modulare e nasce con la logica della modulabilità, un unicum composto da varie parti. Puoi comprare una cartuccia 2021 e montarla su una forcella 2019. Questo aiuta me perchè posso concentrarmi a migliorare un pezzo alla volta a seconda delle esigenze o delle richieste, ma aiuta anche il cliente nella tranquillità di trovare sempre migliorie aggiungibili.

.jpg)

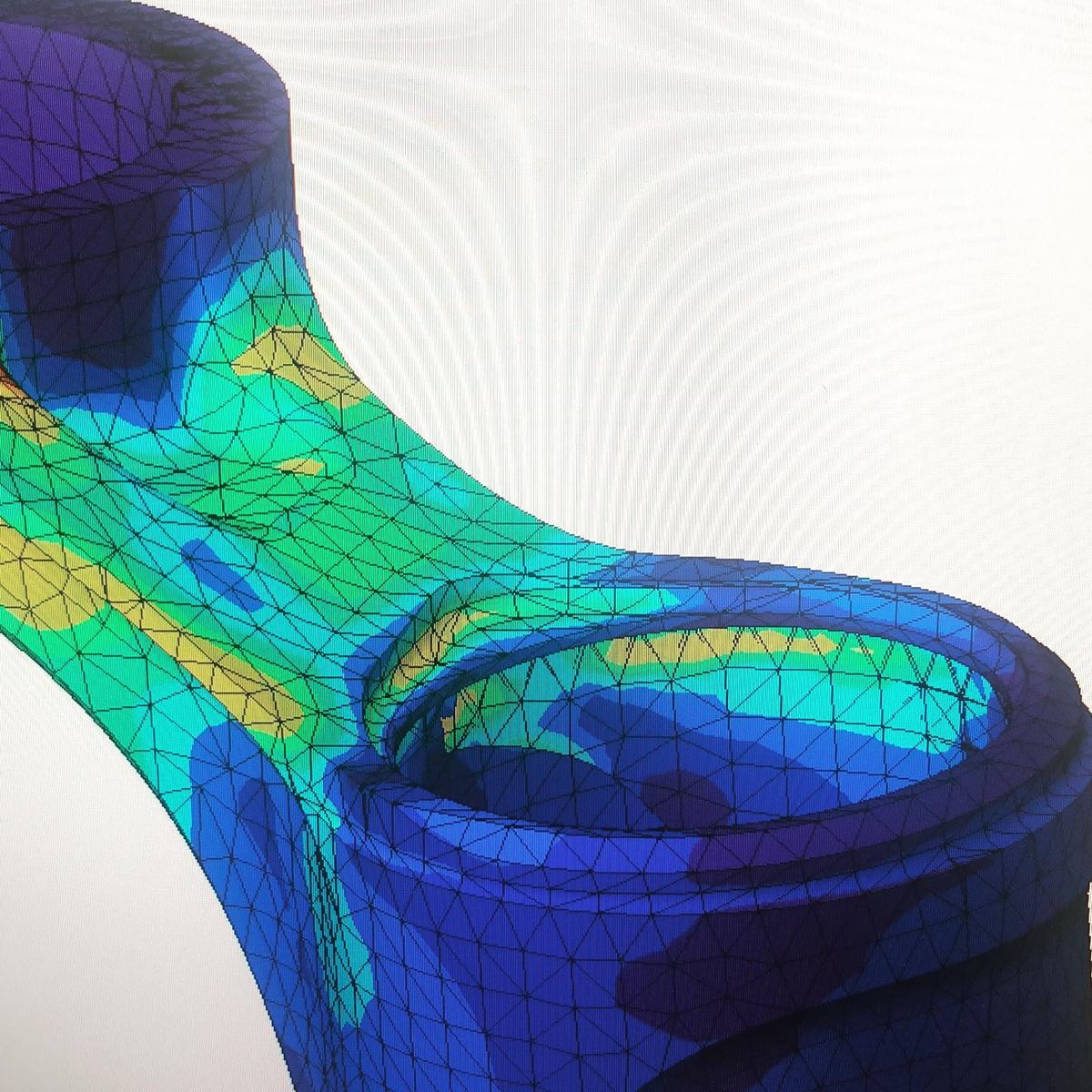

Provare più prototipi ti dà più informazioni, se l'intuizione ha dato i risultati che speravi allora introduci quella miglioria. Da pezzo a pezzo ci sono esigenze diverse. Per le valvole guardi la fluidodinamica in modo virtuale. Se provi invece il piedino della forcella prima ti fai le tue analisi e poi vai al banco prova e fai tutte le variazioni e ne rompi molti finché arrivi al punto in cui pensi di aver capito e lo porti nella realtà per testarlo.

Ogni pezzo ha una storia diversa. I foderi sono in assoluto il mio pezzo principe, perché sono quelli che hanno permesso che questa forcella non abbia i problemi che tutti hanno riscontrato nelle rovesciate: la sua elasticità e la risposta dinamica.

L'idraulica è invece la cosa che tutti i rider apprezzano indistintamente, quindi avrei potuto dire che il pezzo più caratteristico è la cartuccia ACAD, ma invece credo che il cuore della F929 sia quel "semplice" pezzo di tubo che tecnicamente parlando ha un percorso di sviluppo particolare e di cui sono irriducibilmente orgoglioso.

Questo continuo sviluppo si può chiamare artigianalità?

Sì e no, perchè per artigianale spesso si pensa al calzolaio o al falegname, ma oggi artigianalità è anche una macchina da F1 (dove il termine "macchina" e non "automobile" non è casuale) o un elicottero da guerra, perché sono pezzi unici, pensati e sviluppati da persone altamente qualificate e utilizzando tecnologie avanzatissime. L'artigiano non è solo chi si mette davanti al tornio, ma anche chi progetta qualcosa di speciale.

.jpg)

Il nostro concetto di artigianato è più legato alla filosofia e al rapporto con il cliente finale. Ogni forcella viene assemblata PER il cliente, non abbiamo forcelle pronte a magazzino, per questo c'è anche una componente di attesa nell'acquisto di una Bright RS, proprio come quando si va da un sarto o da un calzolaio ad ordinare le scarpe, il prodotto non ti viene consegnato subito.

Anche se esteriormente sono tutte uguali non ce n'è una identica all'altra, prima dell'ordine facciamo una chiacchierata col cliente per capire chi abbiamo dall'altra parte e cerchiamo di realizzare una cartuccia ACAD quasi su misura, possiamo modificare l'idraulica in modo completamente diverso l'una dall'altra. Una cartuccia piegata al suo stile che poi si può affinare sul campo con i registri esterni.

Anche questa è artigianalità, così com'è artigianalità il seguire il cliente per fare le revisioni annuali obbligatorie e non obbligatorie, per consigliargli evoluzioni e miglioramenti proprio perchè essendo la forcella modulare si possono aggiornare i singoli componenti interni e non l'intera forcella. Si può modificare il tuning (gratis dentro la revisione annuale) perché si è cambiato il telaio o si ha in programma qualcosa di particolare come una gara a tappe. L'idea è quella di far felice il cliente per aver lavorato bene, creare il passaparola e quindi creare altri clienti felici. L'idea è quella di arrivare ad avere clienti con la nostra stessa visione... questa è la nostra artigianalità.

Però anche Bright non è stata esente da critiche?

Niente è esente da critiche. Noi sappiamo, o meglio sapevamo, che la F929 Alu era più pesante rispetto alla media, così come qualcuno ci ha detto che era troppo diretta e legnosa, che si sentiva nelle mani il terreno, ma il troppo comfort di una Rock Shox a me non piace perchè un prodotto racing deve farti sentire il terreno (... non farti male, ma farti "sentire"), non deve farti staccare la forcella dalle mani.

.jpg)

Con la 2021 abbiamo però cercato di aggiungere un passo ulteriore sulla sensibilità delle piccole asperità, progettando un nuovo pistone idraulico molto soft che modifica questo aspetto e che può essere montato su richiesta (anche in forcelle precedenti). Per il peso invece abbiamo lavorato sulla full Carbon 2021. Oggi si vende molto il peso, fare un prodotto leggero però non è detto che sia più difficile da realizzare di un prodotto altamente performante.

Per fare qualcosa di leggero basta togliere, ma se vuoi affidabilità devi avere tecnologia e la tecnologia (spesso) non è leggera. Questo non vuol dire che la forcella deve essere un macigno, ma che ci sono dei range che rappresentano il compromesso e soprattutto che non sacrificano la performance.

Alla fine, quello che voglio realizzare con Bright RS è quello che si diceva all'inizio, quello che tanti credono impossibile: realizzare una forcella a steli rovesciati che lavori bene, con la Bright Racing Shocks Full Carbon 2021 arriverà, per pochi, anche il peso estremo per una struttura di questo genere.