Quando siamo entrati dentro il laboratorio Bright Racing Shocks a Roma, la prima idea che ci è venuta in mente è stata quella di essere dentro una cucina di un ristorante stellato: spazi ristretti, ma funzionali, ogni postazione perfettamente tirata a lucido e ogni movimento ridotto al minimo, quasi calcolato per ottimizzare ogni gesto.

.jpg)

Per passare dalla postazione in cui vengono realizzati i foderi in carbonio al macchinario che li test sotto stress basta fare un giro a 180° su se stessi; per passare dal computer in cui si progetta al tornio dove vengono realizzati i primi prototipi basta fare 2 passi, ogni tempo morto è eliminato, ed a guidare la brigata c’è Pablo Fiorilli che in puro stile chef controlla, assaggia, suggerisce cambiamenti, impartisce ordini e soprattutto innova ogni portata mettendoci sempre qualcosa di diverso, qualcosa di nuovo, qualcosa di inaspettato.

Insieme a Pablo e ai ragazzi che lavorano dentro Bright Racing Shocks non solo siamo andati a scoprire passo dopo passo come nasce una forcella a steli rovesciati F929 XCO, ma abbiamo fatto molto di più, abbiamo imparato a lavorare il carbonio, a trasformare una semplice fibra in un qualcosa di solido ed estremamente resistente.

Leggi anche - TEST BRIGHT RACING SHOCKS F929-E XCO: DIVERSA, ELITARIA E SENZA COMPROMESSI

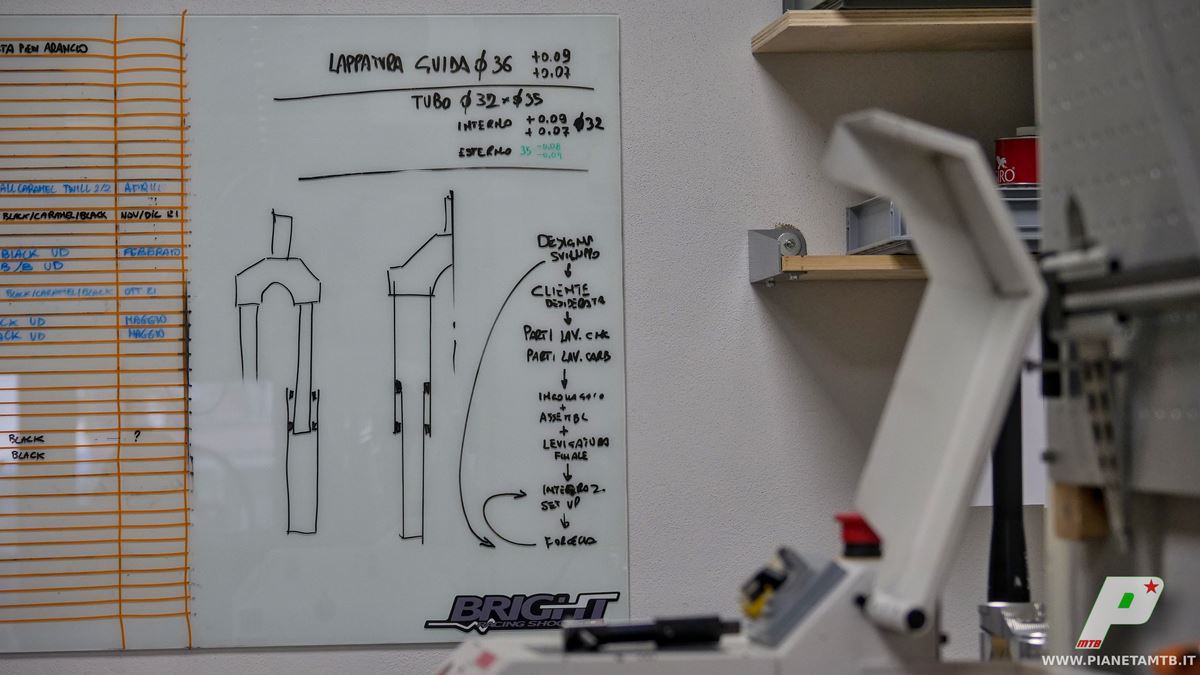

LA RICETTA SCRITTA ALLA LAVAGNA

Proprio come se fossimo in una cucina, sul muro c’è la “ricetta” della forcella. Sono 7 momenti diversi, 7 passaggi che Bright Racing Shocks compie per passare dall’idea chiusa dentro alla testa di Pablo Fiorilli per arrivare fino al prodotto spedito al cliente.

Proprio il cliente è un ingrediente fondamentale nella ricetta, perché se tutta l’idea e l’innovazione tecnica arriva da Pablo e dai feedback dei tester sui sentieri, essendo ogni forcella Bright “cucita su misura” proprio il futuro proprietario è coinvolto nel processo di produzione scegliendo non solo i colori (in particolare nella serie che Pablo ha voluto chiamare CUSTOM SHOP, termine di estrazione del mondo delle chitarre, altra passione che ha), ma anche texture del carbonio e soprattutto set-up della cartuccia ACAD, che ora è arrivata alla sua ottava evoluzione.

.jpg)

DESIGN & SVILUPPO

La fase di design e sviluppo è il centro permanente di Bight Racing Shocks, dentro la testa di Pablo Fiorilli è un continuo ribollire di idee e avanzamenti tecnologici da realizzare ex novo o applicare ai prodotti già esistenti.

Ora che il brand è arrivato ai suoi quasi 12 anni di continua evoluzione Pablo è riuscito a formare anche un gruppo di lavoro fidato e molto presente, che partecipa al brain storming e funziona da confronto intorno alle nuove idee.

Quando è in preparazione un nuovo prodotto Pablo continua a lavorare da solo nello sviluppo del progetto ma chiede e filtra ogni possibile punto di vista del team.

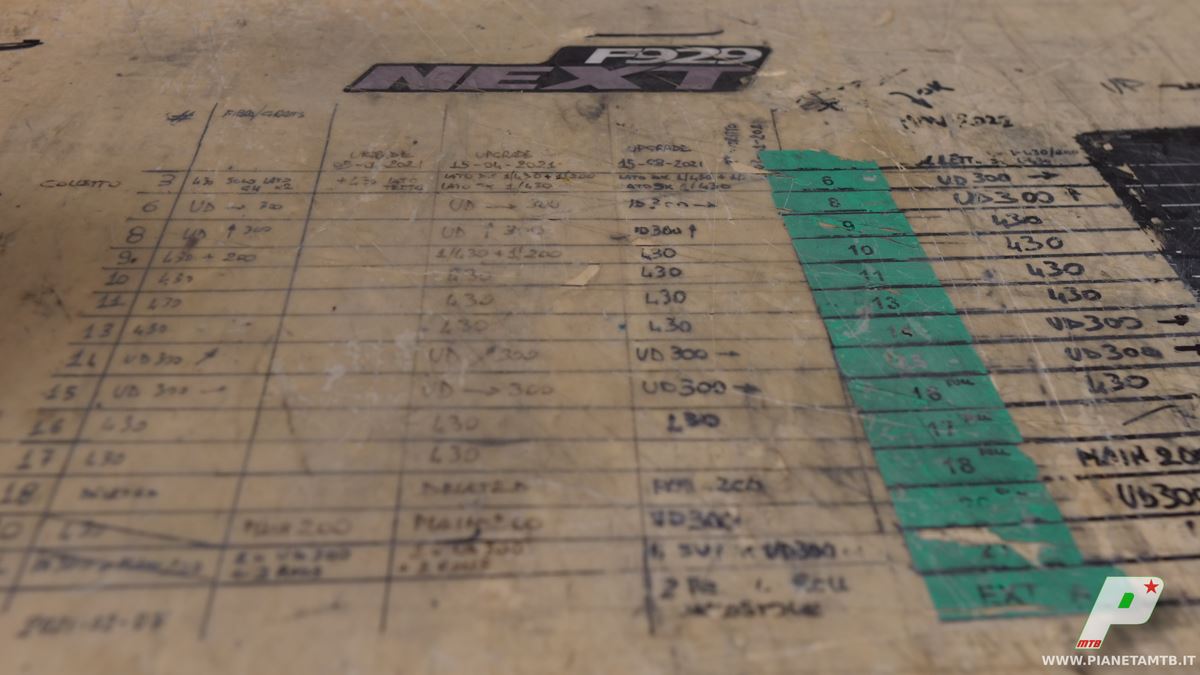

La caratteristica unica delle forcelle di Bright è proprio quella che si possono aggiornare passo passo senza bisogno di acquistare il prodotto nuovo, basta cambiare i componenti che sono stati aggiornati, un po’ come fare il download dell’ultima versione di una applicazione per smartphone, basta sostituire piccole parti di volta in volta per avere sempre l’ultima evoluzione.

.jpg)

Le idee vengono sviluppate e elaborate attraverso software specifici che permettono di modificare e migliorare ogni singola parte delle forcella in modo da analizzare sulla carta ogni singolo componente per renderlo il più efficiente possibile, ma da quel file si passa poi alla fase di prototipazione e test sul campo, utilizzando tutta una serie di tester fidati che collaborano da tempo con Bright.

.jpg)

Il prototipo deve superare numerosi test e numerose variazioni prima di essere validato e passare alla seconda fase, ovvero la messa in produzione. Le prime cose che vengono realizzate sono tutte le parti in CNC che vengono realizzate su specifiche Bright RS da officine meccaniche specializzate, mentre tutta quella che è la produzione di parti in carbonio e le speciali finiture, levigature, calibrazioni dei componenti più critici viene effettuata dentro al laboratorio di Roma.

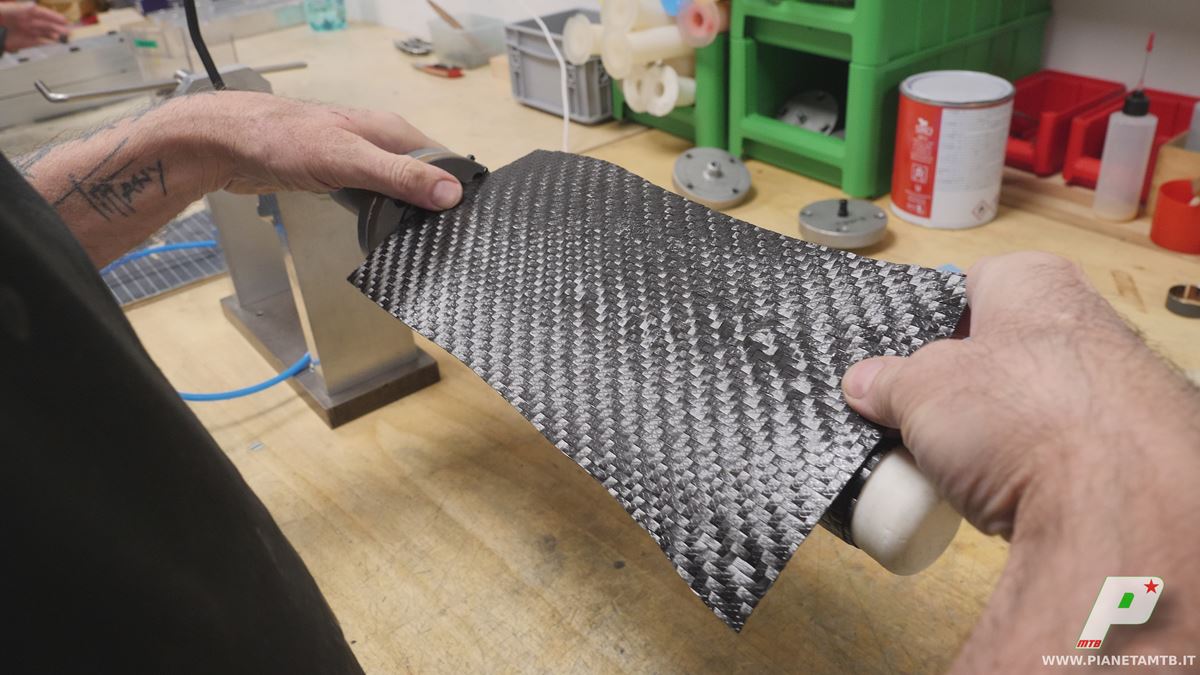

IL CARBONIO NON È TUTTO UGUALE

La parte più entusiasmante della giornata passata dentro al laboratorio di Bright Racing Shocks è stata quella in cui abbiamo imparato a creare le parti in carbonio della forcella F929, ovvero i foderi e il piedino che pur essendo entrambi realizzati con lo stesso materiale hanno una lavorazione completamente diversa, una dipendente dall’altra. I foderi sono laminati, ovvero vari fogli di carbonio messi uno sopra l’altro, mentre il piedino è realizzato in “forgiato” utilizzando gli scarti di produzione dei foderi, in modo da ridurre al minimo gli sprechi di materiale pregiato come la fibra di carbonio.

.jpg)

IL CARBONIO DENTRO AL FREEZER

La cura maniacale dei dettagli da parte di Pablo Fiorilli durante la realizzazione dei foderi in carbonio ci ha davvero stupito. Servono due persone per realizzare al meglio ogni pezzo che è diverso da tutti gli altri perché realizzato a seconda delle richieste del cliente.

Una delle cose che ci ha riportato con l’idea ad una “cucina stellata” erano le “ricette” del carbonio sui banchi di lavoro, ovvero le varie stratificazione dei fogli di carbonio per ottenere determinate rigidezze.

Siamo partiti dai singoli fogli di carbonio sagomati a seconda della loro posizione nella laminazione.

Bright utilizza un carbonio preimpregnato di resina epossidica, tipologia che viene utilizzata nell’industria aerospaziale e automobilistica, che viene tenuto in freezer a temperatura costante di -18° per preservare al meglio la resina epossidica.

.jpg)

I fogli vengono laminati a mano intorno ad un mandrino (in Bright non si usano sacchi da vuoto per lo stampaggio perché poco precisi ma si usano degli speciali bladders anche essi progettati e stampati in casa) una volta che saranno riscaldati nel forno, sotto pressioni elevate raggiungeranno prima la “fase gel”, quindi la fase detta “Transition Glass”. In questo modo il foglio di carbonio diventa prima molto malleabile e ricalca lo stampo alla perfezione, poi estremamente duro e resistente, verso la fine del ciclo termico di cottura, detto ciclo di “cura”..

Nella fase di laminazione vera e propria, i singoli fogli vengono messi uno sopra l’altro, secondo una “ricetta” specifica in base al modello di forcella, sul mandrino sul quale è installato il bladder in speciale silicone che va a creare la forma del fodero.

In uno stampo si mettono poi i due fogli di carbonio esterno con la texture desiderata dal cliente. Questa operazione è estremamente precisa perché i due fogli di carbonio devono essere allineati in modo perfetto così da creare una struttura pulitissima alla vista e soprattutto devono uscire dallo stampo senza il minimo difetto o bolla, proprio perché l’attenzione al dettaglio è la prima regola dentro al laboratorio Bright.

Basti pensare che i foderi Bright non vengono verniciati e nemmeno stuccati (la vernice, ma per motivi estetici custom, è usata solo in alcune forcelle della serie Custom Shop) e devono uscire dalla fase di cottura senza difetti. Questo obiettivo non è solamente una questione di prestigio ma, a detta di Pablo, è anche uno dei metri di misura per avere la certezza che non vi siano difetti anche strutturali. Spingersi quindi a stampare in modo sempre più perfetto equivale a spingersi nel raffinamento del processo produttivo

Il carbonio laminato sul bladder viene poi posizionato dentro allo stampo con i due fogli esterni, si chiude lo stampo ermeticamente e si porta a pressione il bladder in modo che spinga la fibra di preimpregnato, uniformemente sulle pareti dello stampo, a quel punto si mette il tutto in forno per “cuocere” il carbonio per lanciare la “fase gel” ed arrivare alla “vetrificazione”.

Il carbonio preimpregnato, infatti, oltre una certa temperatura si vetrifica, in pratica si solidifica, diventando estremamente resistente e duro, soprattutto una volta raggiunta la vetrificazione (questo tipo di preimpregnato, il più resistente delle varie tipologie) non è più possibile che ritorni allo stato precedente. Una volta cotto il carbonio rimane rigido, resistente e performante come lo conosciamo.

.jpg)

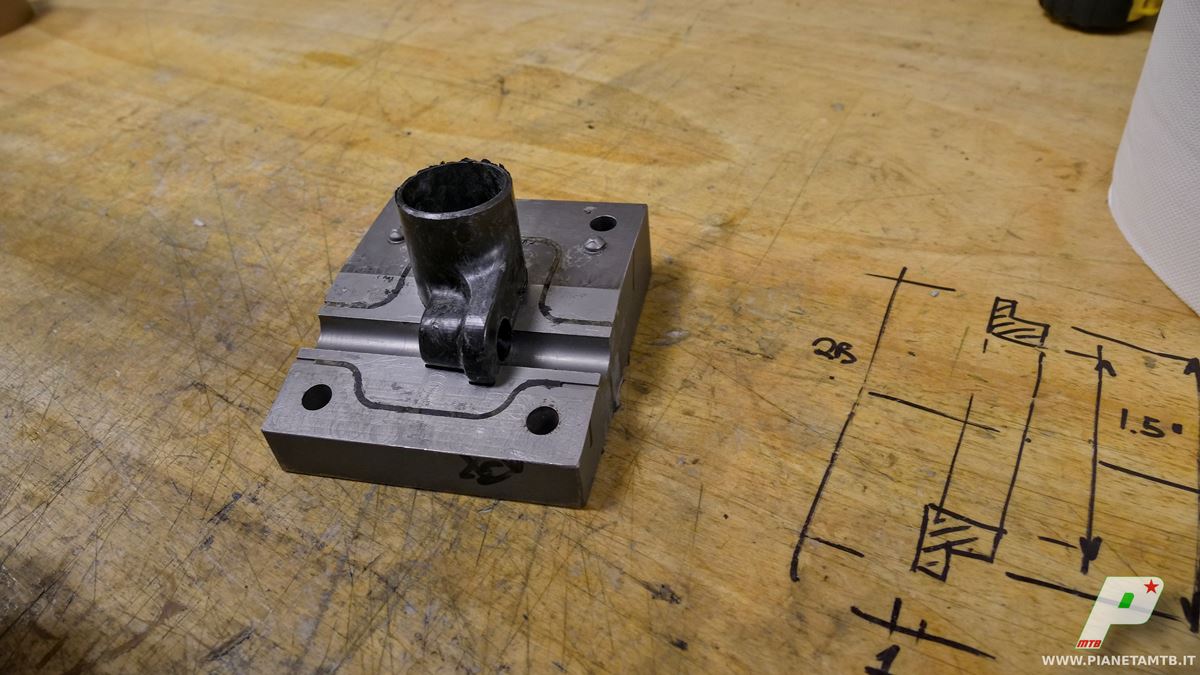

CARBONIO FORGIATO, LA SPECIALITÀ DI BRIGHT

Se più o meno tutti conosciamo come viene realizzato il carbonio laminato, anche se farlo direttamente di persona da Bright è stato davvero emozionante, in pochi sanno (e noi eravamo tra quelli) che il carbonio può anche essere forgiato.

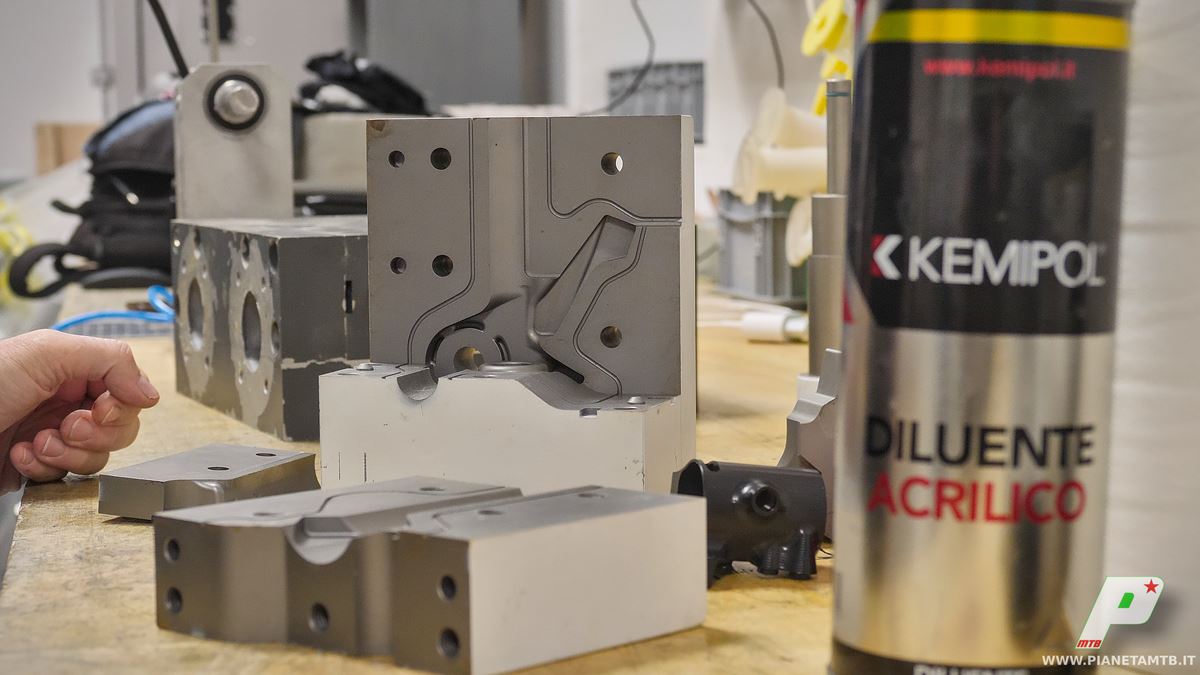

Come per i metallo il carbonio forgiato esce da uno stampo in cui è inserito il materiale, ma con il carbonio, che è una fibra, non pensavamo fosse possibile. Bright ci ha fatto provare a farlo invece.

Durante la produzione dei foderi in carbonio, si crea dei piccoli scarti di carbonio che Bright ricicla in piccole palline da qualche decina di grammi (potrebbe sembrare superficiale la cosa ma la pesatura precisa è fondamentale come la scelta del mix di fibre lunghe e corte). Questo materiale è quello che andrà a creare il piedino in carbonio della F929 XCO.

Per forgiare il carbonio si mette questa pallina, leggermente riscaldata, dentro a un particolare stampo ultrapreciso (uno dei segreti e delle specialità di Bright RS è il modo di realizzare gli stampi in acciaio da utensili e la loro estrema precisione), anch'esso leggermente riscaldato.

Si utilizza poi una pressa meccanica (anche questa è progettata e realizzata in casa da Pablo, di dimensioni contenute, appositamente studiata per questa operazione, costruita tutta in acciaio e Ergal e con un pistone da 30 tonnellate) per spingere all’interno dello stampo il materiale e fargli prendere la forma.

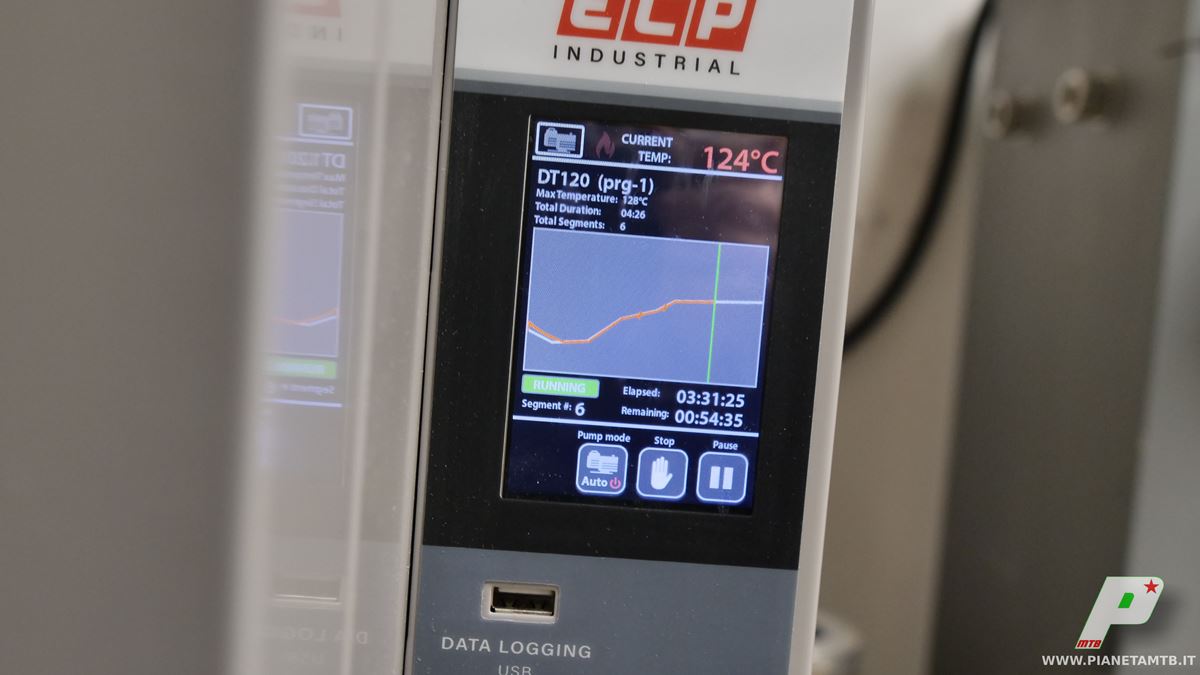

Una volta pressato, si mette lo stampo in forno e lo si cuoce per circa 4 ore, ma qui non è semplicemente un portare a temperatura il materiale, qui si deve seguire una precisissima curva di salita e discesa della temperatura in modo da creare una struttura altamente resistente e capace di sopportare i carichi altissimi che ha un piedino di una forcella a steli rovesciati.

Quando piedino e foderi escono dagli stampi sono talmente perfetti e precisi che non serve passarli a macchina per “pulirli”, si tolgono solo le bave esterne di lavorazione, anche la parte interna dei tubi è incredibilmente liscia, come se fosse stata levigata a macchina, quasi lucida da quanto è precisa.

L'ASSEMBLAGGIO FINALE

Una volta prodotte le parti in carbonio si passa all’assemblaggio della forcella unendo prima la testa della forcella con i foderi utilizzando una speciale colla bicomponente di utilizzo aerospaziale e di difficile reperimento. Testa e foderi vengono lasciati seccare una notte intera centrati grazie a una dima estremamente precisa (che viene ricontrollata periodicamente nelle tolleranze per evitare che si deformi addirittura con il cambio delle temperature ambientali) di precisione realizzata direttamente da Pablo Fiorilli.

.jpg)

Vengono poi incollati i piedini agli steli, steli che sono stati lappati a macchina per avere la massima precisione, si parla di rugosità superficiali di grandezze di 0,2 micron, e a quel punto viene montata la forcella andando ad inserire per ultima la cartuccia ACAD settata a seconda della richiesta del cliente.

L’ultima parte è il posizionamento degli adesivi a seconda della grafica richiesta e la forcella Bright Racing Shocks è pronta per essere consegnata.

NIENTE IN SERIE, TUTTO È LIMITED

La cosa che abbiamo capito passando due giorni dentro a Bright Racing Shocks è che nessuna delle forcelle che escono da questo laboratorio è “in serie” perché anche se due forcelle sono uguali, ognuna è stata realizzata con un’attenzione particolare come se dovesse essere un’edizione limitata, un pezzo racing di altissima gamma.

Niente è lasciato al caso, ma la cosa più sorprendente è vedere Pablo Fiorilli che controlla ogni singolo fodero in carbonio per assicurarsi che sia venuto esattamente come desiderava, con un sorrisetto compiaciuto e orgoglioso quando capisce che sì, è esattamente come dovrebbe essere: perfetto.

.jpg)